Génie Civil

Cette adresse e-mail est protégée contre les robots spammeurs. Vous devez activer le JavaScript pour la visualiser.

Génie Civil : structure en béton

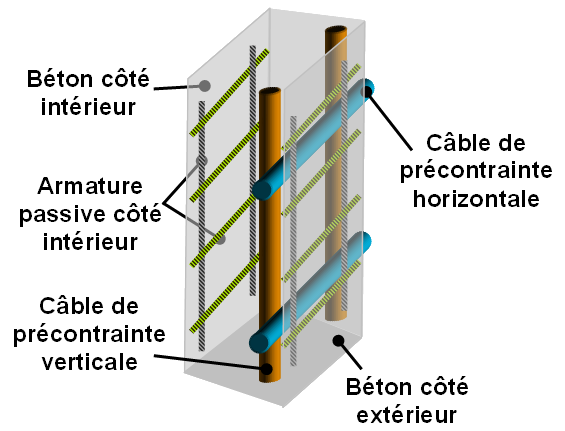

Le béton est un des matériaux le plus utilisé au monde et les simulations numériques sont donc d’une très grande importance pour l’étude de la durabilité et de l’aptitude au fonctionnement des structures en béton (ouvrages de génie civil, centrales nucléaires, réservoirs de gaz, etc.). Les déformations différées ainsi que les conditions d’expositions peuvent être à l’origine de fissurations, de pertes de précontrainte, de redistributions d’efforts vers des zones fragiles et même de la ruine de l’ouvrage.

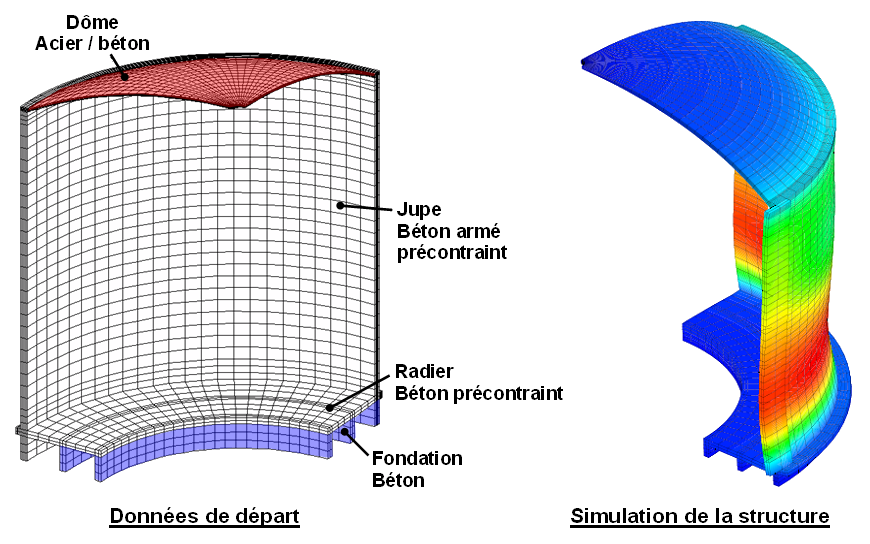

Les outils actuels de simulation permettent d’analyser le comportement mécanique d’une structure complète en béton en prenant en compte les armatures, la précontrainte, le phasage de construction, les conditions environnementales et l’utilisation de l’ouvrage.

Deux familles d’études indépendantes ou complémentaires peuvent être menées :

L’évolution dans le temps

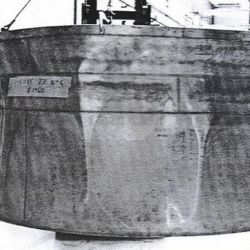

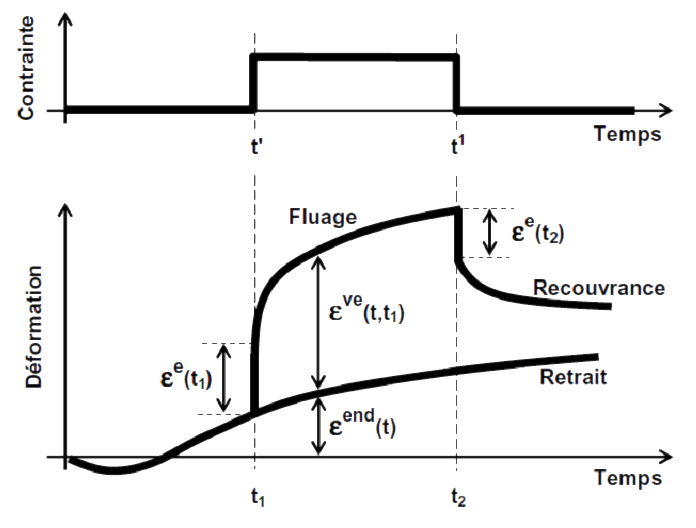

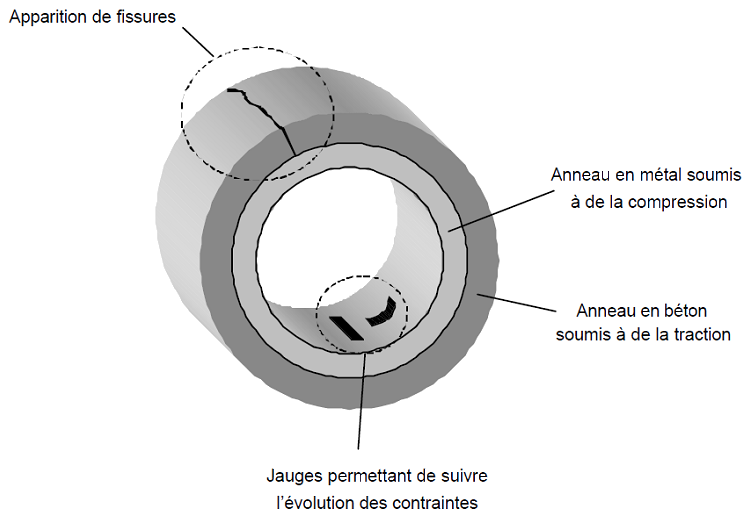

Comme tous les matériaux à matrice cimentaire, le béton subit, dès les premières heures qui suivent sa fabrication, des variations de volume significatives provoquées par l’hydratation du ciment, les conditions d’environnement extérieur (température et hygrométrie) et les chargements (poids propre d’un ouvrage de grande hauteur, précontrainte, …). En pratique, il arrive que ces changements volumétriques soient si importants qu’ils mènent à la fissuration prématurée de l’ouvrage lorsque le matériau est en conditions de retrait restreint (coffrage, armature, surface extérieure d’un ouvrage, …).

Bien que la fissuration puisse être associée, dans certains cas, à de mauvaises pratiques sur chantier, ce phénomène se manifeste également dans des ouvrages pour lesquels les opérations de production, de mise en place et de mûrissement du béton ont été faites selon les règles de l’art.

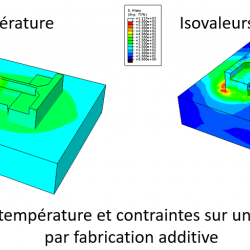

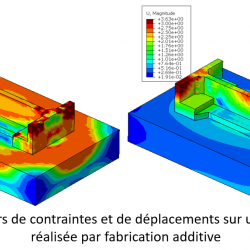

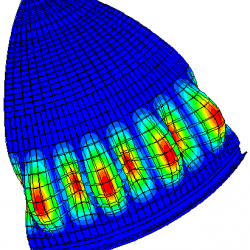

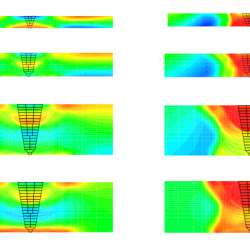

Simulation des déformations différées d’une structure en béton

Il n’existe pas à l’heure actuelle de méthode universelle donnant une évolution des déformations différées (fluage et retrait) en fonction d’un béton. Cependant, de nombreux travaux ont été publiés sur l’analyse de l’amplitude et de la cinétique de ces déformations différées (résultats expérimentaux, modèles réglementaires, équations analytiques, …). Ces différentes études ont permis d’identifier et de caractériser l’importance de certains paramètres de composition du béton. La cinétique et l’amplitude des déformations différées dépendent également des conditions environnementales : température, hygrométrie et chargement. Ces différentes analyses ont permis l’élaboration de certaines lois de fluage et de retrait qu’il faut caler en fonction des résultats expérimentaux.

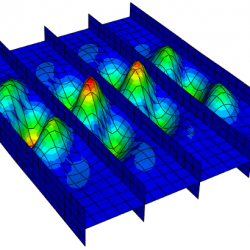

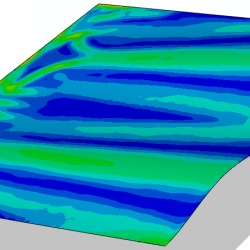

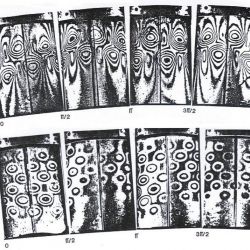

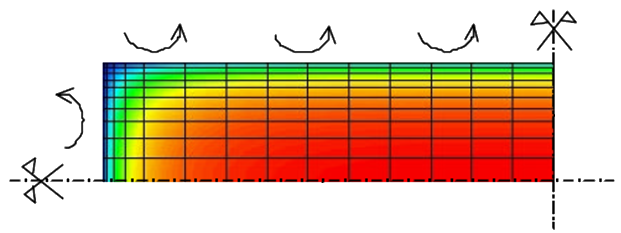

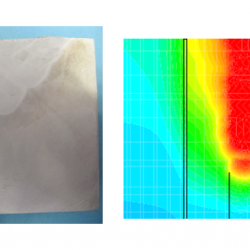

Simulation du séchage d’éprouvette en béton

Grâce à la simulation numérique, la prévision de l’évolution des déformations différées en prenant en compte les phénomènes majeurs permet soit d’établir un plan de maintenance approprié, soit d’estimer la résistance résiduelle de l’ouvrage par l’analyse des états ultimes. La conséquence de ces évolutions peut affecter la tenue mécanique de la structure.

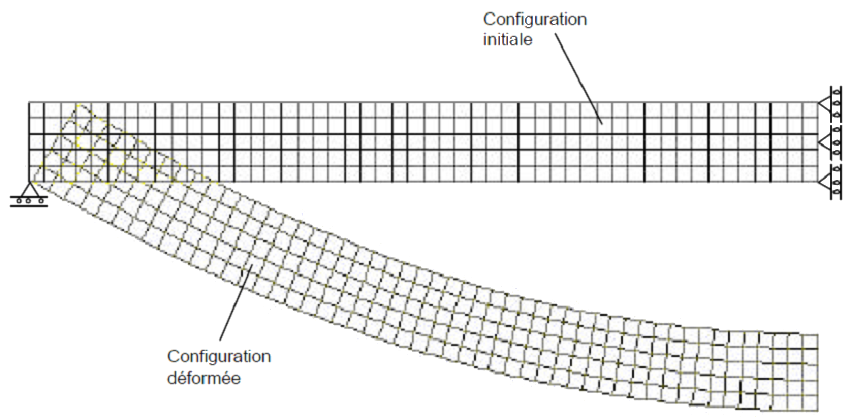

La résistance ultime initiale ou résiduelle

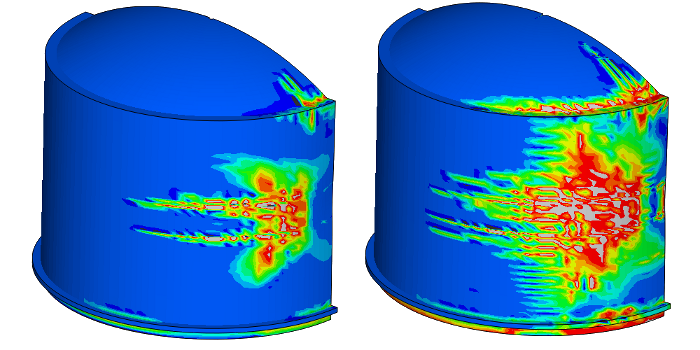

La deuxième famille d’étude concerne l’analyse de la résistance ultime qui peut être effectuée sur les ouvrages à l’état initial ou bien après vieillissement dans le temps (couplages avec l’analyse des déformations différées de l’ouvrage).

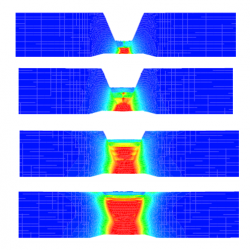

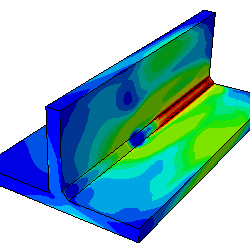

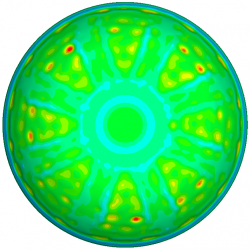

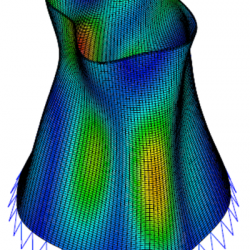

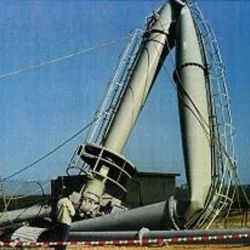

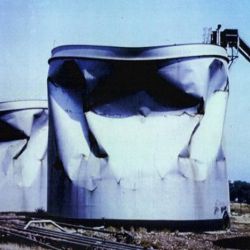

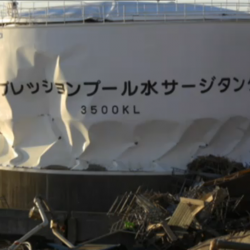

Simulation de la rupture d’une structure en béton armé précontraint

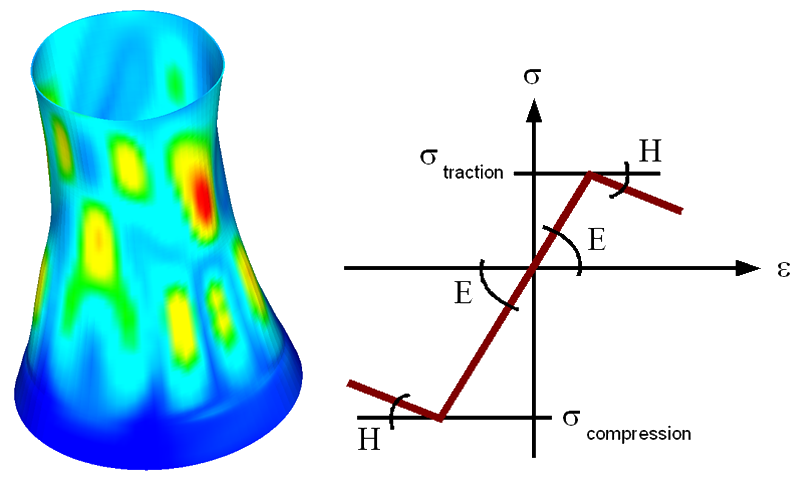

Ces analyses requièrent des modèles adaptés permettant de reproduire le comportement spécifique du béton et tout particulièrement la fissuration (anisotropie entre la traction et la compression) sur des chargements monotones ou cycliques.

Les principaux cas de charge sont les conditions extrêmes liées au fonctionnement et au climat, le séisme ou les conditions externes accidentelles telles que la chute d’un aéronef.

-c836ac7b8d649dce63509865ae863931.PNG)

-3af17fb3de02cc699650c8ff19829339.png)

-47409d5df1f450d8364ded0c351d55f6.png)